U proizvodnji gumenih proizvoda, proces vulkanizacije je kritičan korak koji pretvara sirovu gumu u izdržljive, elastične i postajuće materijale. Među raznim metodama vulkanizacije, stroj za vulkanizirani vakuum guma postao je vrlo učinkovita i precizna tehnologija koja poboljšava kvalitetu proizvoda i smanjuje nedostatke. Ali što je točno stroj za vakuumsko gume, kako djeluje i zašto postaje ključan u modernoj proizvodnji gume? Ovaj se članak zaroni duboko u tehnologiju, prednosti, principe rada, aplikacije i budući trendovi vakuumskih gumenih vulkanizirajućih strojeva.

Što je vakuum gumeni vulkanizacijski stroj?

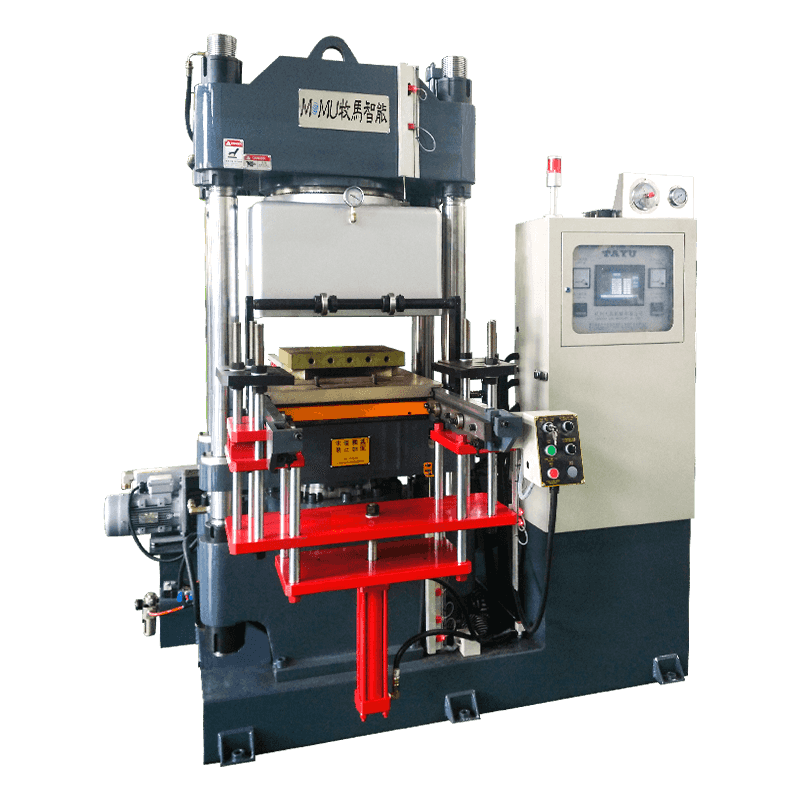

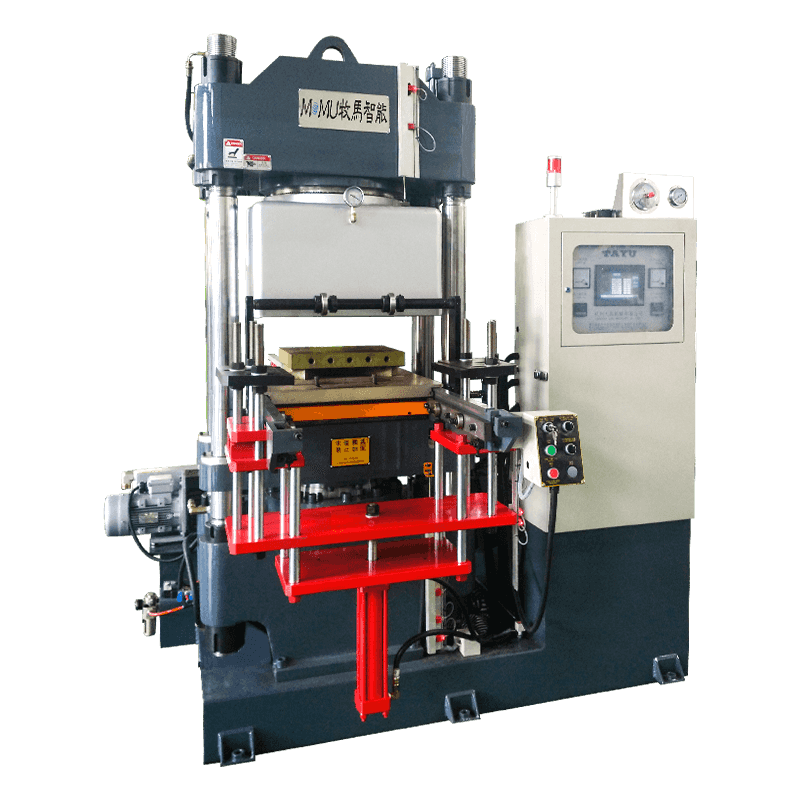

A vakuum gumeni vulkanizirajući stroj je specijalizirani dio opreme namijenjen vulkaniziranju gumenih proizvoda u vakuumskim uvjetima. Za razliku od tradicionalnih procesa vulkanizacije izvedenih pod atmosferskim tlakom, ovaj stroj uklanja zrak iz vulkanizicijske komore, stvarajući vakuumsko okruženje koje sprječava mjehuriće zraka, poroznost i oksidaciju u gumi tijekom stvrdnjavanja.

Kombinirajući vakuum tehnologiju s toplinom i tlakom, ovaj stroj osigurava jednolično ujednostiranje, bolju površinsku završnu obradu i poboljšana mehanička svojstva gumenih dijelova.

Kako funkcionira vakuumska gumena stroj za vulkani?

Vulkanizirajući stroj za vakuumsku gumu obično se sastoji od:

Vakuumska komora: Hrživa komora u kojoj su postavljeni gumeni proizvod i kalupi.

Sustav vakuumske pumpe: uklanja zrak i plinove kako bi stvorio vakuum unutar komore.

Sustav grijanja: Obično električne ploče za grijanje ili grijanje pare za opskrbu kontroliranom toplinom.

Mehanizam za pod pritiskom: primjenjuje jednolični tlak kako bi se osiguralo pravilno oblikovanje i stvrdnjavanje.

Upravljački sustav: automatizirane kontrole za temperaturu, tlak, razinu vakuuma i vrijeme stvrdnjavanja.

Proces uključuje nekoliko faza:

1. Utovarivanje: Sirova guma i dijelovi kalupa postavljeni su unutar vakuumske komore.

2. Vakuumiranje: Zrak unutar komore evakuiran je kako bi se stvorio vakuumsko okruženje.

3. Grijanje i pod pritiskom: Toplina i tlak se primjenjuju istovremeno kako bi se izliječila guma. Vakuum osigurava da se ne formiraju zračni džepovi ili praznine.

4. Hlađenje: Nakon vulkanizacije, sustav se hladi prije nego što se oslobodi tlak i vakuum.

5. istovaranje: Uklonjen je gotov vulkanizirani gumeni proizvod.

Prednosti korištenja vakuumskog gumenog vulkanizirajućeg stroja

1. Poboljšana kvaliteta proizvoda

Vakuum vulkanizacija eliminira zarobljeni zrak, što smanjuje površinske oštećenja poput mjehurića, rupica i mjehurića. Rezultirajući gumeni proizvodi imaju glatku površinu, jednoliku gustoću i poboljšana mehanička svojstva, uključujući vlačnu čvrstoću, elastičnost i otpornost na abraziju.

2. Poboljšana točnost dimenzije

Vakuumsko okruženje minimizira deformaciju plijesni uzrokovanog zarobljenim tlakom zraka, što dovodi do bolje dimenzijske stabilnosti i preciznosti. To je posebno važno za složene ili tanko -zidne gumene dijelove.

3. Kraće vrijeme stvrdnjavanja

Vakuum vulkanizirajući strojevi mogu ubrzati postupak stvrdnjavanja poboljšanjem prijenosa topline i uklanjanjem plinskih barijera unutar gumenog spoja, što poboljšava učinkovitost proizvodnje.

4. smanjeni materijalni otpad

Sprječavanjem mjehurića i praznina proizvodi se manje neispravnih dijelova, smanjujući stope otpada i štednju troškova materijala.

5. Energetska učinkovitost

Moderni vakuum vulkanizirajući strojevi dizajnirani su s učinkovitim sustavima grijanja i vakuumskim pumpama, što dovodi do niže potrošnje energije u usporedbi s nekim tradicionalnim vulkanizirajućim metodama.

6. Svestranost

Ovi strojevi mogu vulkanizirati širok raspon gumenih proizvoda, uključujući silikonsku gumu, prirodnu gumu, neopren i druge elastomere, što ih čini pogodnim za različite industrije.

Primjene vakuumskih gumenih vulkanizirajućih strojeva

Vulkanizirajući strojevi za vakuumsku gumu široko se koriste u industrijama koje zahtijevaju gumene proizvode visoke kvalitete, uključujući:

Automobilska industrija: za proizvodne gume, brtve, brtve, izolatore vibracija i nosači motora.

Medicinska industrija: Proizvodnja silikonskih gumenih proizvoda za medicinsku granicu poput cijevi, brtvila i rukavica.

Elektronika: za proizvodnju izolacijskih gumenih komponenti i zaštitnih poklopca.

Aerospace: Proizvodnja specijaliziranih gumenih dijelova koji moraju izdržati ekstremne uvjete.

Potrošačka roba: Proizvodnja fleksibilnih gumenih dijelova, nosača obuće i sportske opreme.

Industrijski strojevi: brtve, brtve i gumene obloge za pumpe i ventile.

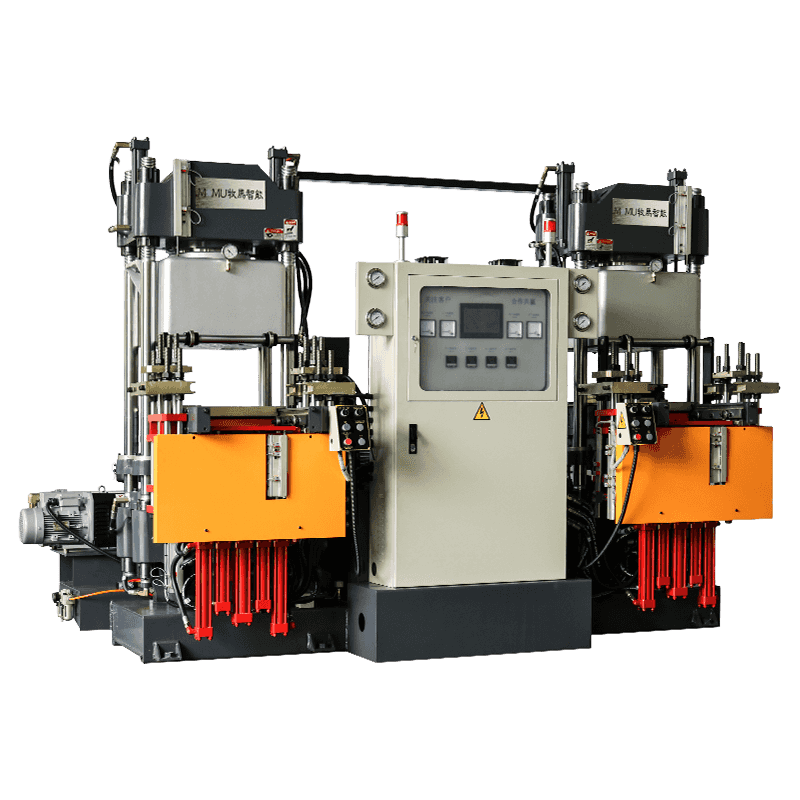

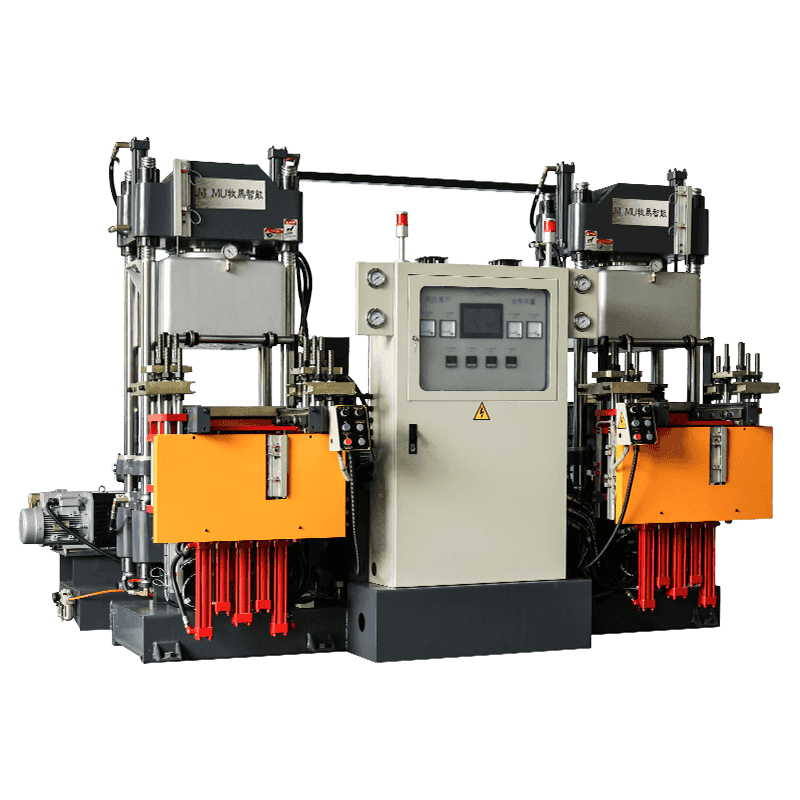

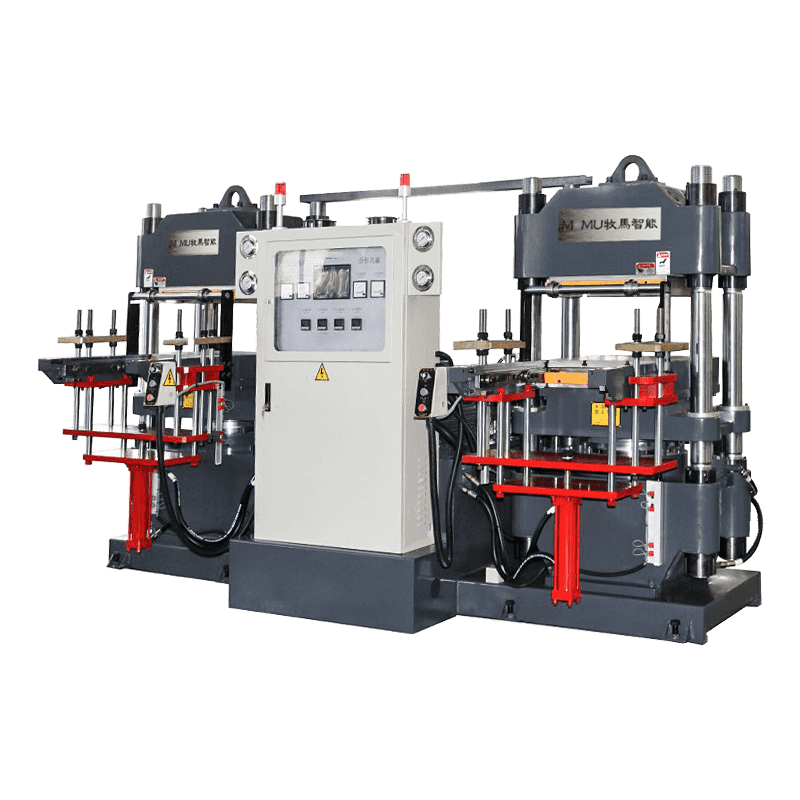

Vrste vakuumskih gumenih vulkanizirajućih strojeva

Postoji nekoliko vrsta na temelju strukture i načina rada:

Automatski vakuum vulkanizirajući strojevi: Integrirani sustavi s programibilnim kontrolama, pogodnima za industrijsku proizvodnju.

Ručni ili poluautomatski strojevi: pogodni za manju proizvodnju serije ili razvoj prototipa.

Vrsta šarže: Proizvodi gumeni proizvodi u serijama, često se koriste za deblje ili veće dijelove.

Kontinuirani tip: pogodan za manje dijelove koji zahtijevaju veliku količinu i kontinuiranu obradu.

Ključne tehničke specifikacije koje treba razmotriti

Pri odabiru vakuumskog gumenog vulkanizirajućeg stroja, proizvođači bi trebali procijeniti:

Veličina komore: Mora smjestiti veličinu proizvoda i dimenzije kalupa.

Razina vakuuma: veća razina vakuuma dovodi do boljeg uklanjanja zraka.

Metoda grijanja: Električno grijanje je uobičajeno, ali može se koristiti grijanje pare ili ulja.

Raspon tlaka: Treba li odgovarati zahtjevima proizvoda za optimalno stvrdnjavanje.

Sustav upravljanja: UserFriendly, programabilne kontrole poboljšavaju ponovljivost procesa.

Sigurnosne značajke: Prethodno i pregrijavanje zaštite za sigurnost operatera.

Održavanje i operativni savjeti

Da biste osigurali optimalne performanse i dugi život strojeva:

Redovito provjeravajte vakuumske pumpe i održavate brtve kako biste spriječili curenje.

Povremeno kalibrirajte temperaturu i senzori tlaka.

Očistite vakuumsku komoru i plijesni nakon svakog ciklusa kako biste spriječili onečišćenje.

Operatori vlaka u vakuumskoj tehnologiji i sigurnosnim protokolima.

Koristite kompatibilne kalupe i materijale preporučene za vakuum vulkanizaciju.

Izazovi i razmatranja

Početno ulaganje: Vulkanizirajući strojevi za vakuumsku gumu mogu biti skuplji od tradicionalnih vulkanizera.

Složenost: Operatori zahtijevaju obuku za upravljanje vakuumskim sustavima i rješavanje problema.

Održavanje: Vakuumske crpke i komponente brtvljenja zahtijevaju rutinsko održavanje.

Kompatibilnost materijala: Nisu svi gumeni spojevi optimizirani za vakuum vulkanizaciju i možda će trebati prilagodbe formulacije.

Budući trendovi vakuumske gumene vulkanizirajuće tehnologije

Automatizacija i integracija industrije 4.0: Napredni senzori, IoT povezanost i Aidriven kontrole poboljšat će praćenje i optimizaciju procesa.

Očuvanje energije: Razvoj energetski efektivnijih vakuumskih pumpi i metoda grijanja.

Održiva proizvodnja: usredotočite se na smanjenje emisija i korištenje ekoloških gumenih spojeva.

Minijaturizacija: strojevi sposobni za obradu mikrosiziranih komponenti za medicinske i elektroničke aplikacije.

Hibridna vulkanizacija: kombiniranje vakuum vulkanizacije s drugim tehnikama stvrdnjavanja radi poboljšanja performansi.

Zaključak

Vulkanizirajući stroj za vakuumsku gumu igra glavnu ulogu u proizvodnji gumenih proizvoda visoke kvalitete s vrhunskim mehaničkim svojstvima i površinskim završetkom. Njegova sposobnost stvaranja kontroliranog vakuumskog okruženja tijekom stvrdnjavanja eliminira uobičajene nedostatke, skraćuje cikluse proizvodnje i povećava ukupnu učinkovitost.

Za proizvođače koji imaju za cilj poboljšati pouzdanost proizvoda i smanjiti otpad, ulaganje u vakuumsku gumenu vulkanizirajuću tehnologiju mudar je izbor. Budući da industrije zahtijevaju više preciznosti i održivosti, vakuum vulkanizirajući strojevi nastavit će se razvijati, integrirajući značajke automatizacije i energije kako bi se ispunili budući izazovi.