Specijalni stroj za brizganje tekućeg silikona koristi tekuće dodatke kao što su pumpe za ulje, pro...

kategorija proizvoda

timed out Proizvođači

-

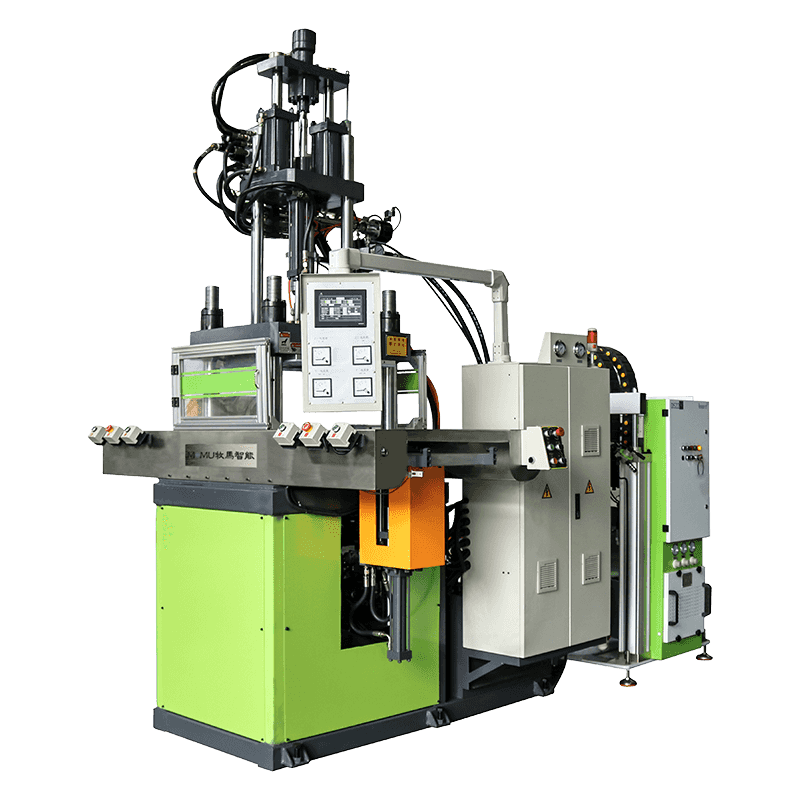

Specijalni stroj za injekcijsko prešanje tekućeg silikona

Specijalni stroj za brizganje tekućeg silikona koristi tekuće dodatke kao što su pumpe za ulje,

-

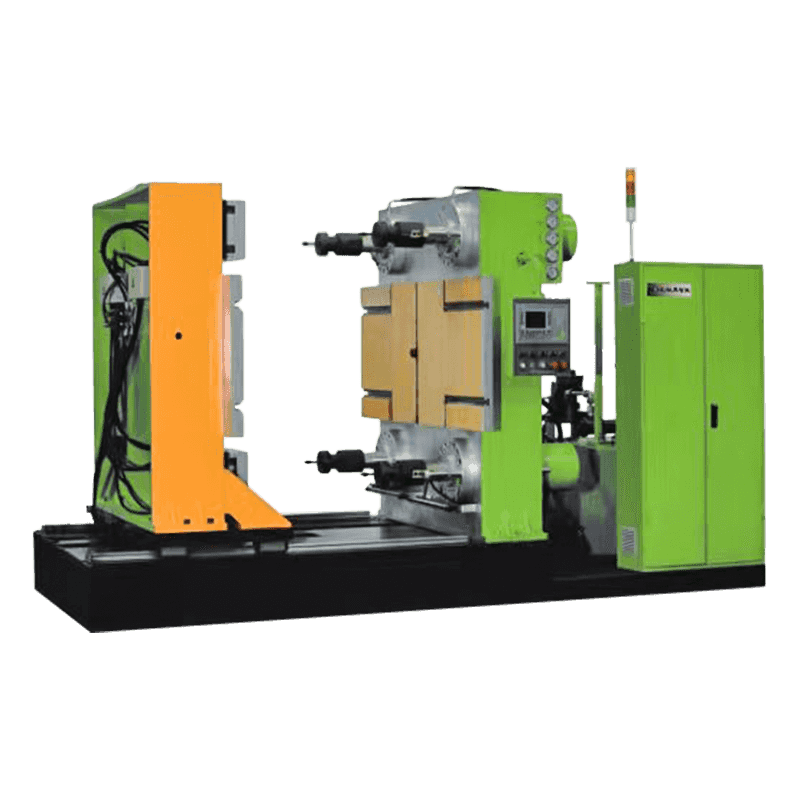

Stroj za stezanje kalupa od tekućeg silikona

Novi strojevi za stezanje kalupa od tekućeg silikona serije TYM koriste napredna upravljačka rač

-

Stroj za stezanje kalupa od tekućeg silikona

Čitaj višeNovi strojevi za stezanje kalupa od tekućeg silikona serije TYM koriste napredna upravljačka računa...

Profesionalni proizvođač strojeva za oblikovanje gume i plastike

Uglavnom se bavi istraživanjem, razvojem i proizvodnjom strojeva za brizganje gume, strojeva za brizganje silikona, strojeva za vakuumsku vulkanizaciju, strojeva za vulkanizaciju ploča i bakelita, BMC-a i druge visokoprecizne opreme za brizganje. Nakon godina razvoja, tvrtka je postala istraživačka i razvojna snaga, napredni sustav upravljanja kvalitetom, formiranje neovisnih inovacija, tehnologija kao temeljna konkurentnost poduzeća za proizvodnju strojeva za gumu. Kvaliteta proizvoda temelj je opstanka poduzeća, kako bi se u potpunosti osigurala stabilnost i životni vijek stroja, s jedne strane tvrtka je uspostavila blisko partnerstvo sa svjetskim divom za kontrolu tekućina Bosch, japanskim Yukenom, Siemensom i ključnim dijelovi elektro oprema, hidraulika i brtvila su iz uvoza; s druge strane, organizirajte odjel za istraživanje i razvoj s više istraživačkih instituta, usvojite europsku naprednu tehnologiju, optimizirajte dizajn proizvoda i u kombinaciji s godinama praktičnog iskustva učinite proizvod razumnim, sigurnim i učinkovitim, kako biste korisnicima pružili odgovarajuće precizni stroj za injekcijsko prešanje.

Uđi Kontaktirajte nas.

-

A vacuum rubber vulcanizing machine is specialized equipment designed to cure rubber products under controlled...

ČITAJ VIŠE -

Strojevi za stezanje kalupa od tekućeg silikona su specijalizirana oprema koja se koristi za precizno oblikovan...

ČITAJ VIŠE -

Stroj za stezanje kalupa od tekućeg silikona specijalizirani je dio opreme koji se koristi u procesima kalupljenja te...

ČITAJ VIŠE -

A stroj za stezanje kalupa od tekućeg silikona igra ključnu ulogu u proizvodnji tekuće silikonske gume (LSR), ...

ČITAJ VIŠE

Koje su prednosti korištenja sustava mjerač-miješanje-doziranje (MMD) u LSR stroju za injekcijsko prešanje?